在制造业数字化转型的浪潮中,车间执行层的高效、透明与敏捷管理成为企业提升核心竞争力的关键。制造执行系统(Manufacturing Execution System, MES)作为连接企业计划层(如ERP)与底层工业控制设备的桥梁,正是实现生产信息化管理与系统集成的核心中枢。

一、MES:车间执行层的“智慧大脑”

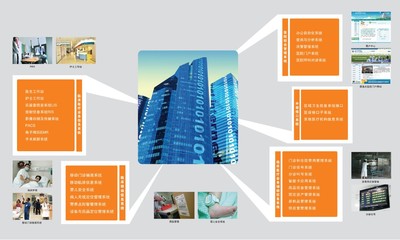

MES系统定位于生产现场的实时管理与控制。它并非一个孤立的信息孤岛,而是通过采集、处理和分析来自设备、人员、物料、工艺指令等全方位数据,将生产计划转化为具体的生产操作指令,并对执行过程进行实时监控、调度与优化。其核心价值在于:

- 实现生产透明化:实时追踪生产进度、设备状态、物料消耗、产品质量等,让管理者对车间状况一目了然。

- 保障过程可追溯:建立从原材料到成品的完整数据链,支持正向追踪与反向溯源,满足质量管控与合规要求。

- 优化生产调度:基于实时数据动态调整生产排程,减少等待时间,提高设备利用率和订单准时交付率。

- 强化质量控制:通过工艺参数监控、SPC统计过程控制等手段,将质量管理融入生产过程,降低不良品率。

- 促进无纸化办公:电子化的工作指令、图纸、报表等,减少错误,提高信息传递效率。

二、生产信息化管理系统的深度构建

以MES为核心构建生产信息化管理系统,意味着将车间的“人、机、料、法、环、测”等要素全面数字化、网络化。这包括:

- 数据采集自动化:通过物联网(IoT)技术,自动采集设备运行参数、生产计数、能耗、环境数据等,确保数据实时、准确。

- 流程管理标准化:将标准作业程序(SOP)固化到系统中,指导工人规范操作,确保工艺一致性。

- 决策支持智能化:利用历史数据与实时数据,通过数据分析与可视化工具(如看板),为班组长、车间主任等提供直观的决策依据,从“经验驱动”转向“数据驱动”。

- 绩效管理精细化:基于系统数据,客观计算OEE(全局设备效率)、人均产出、一次合格率等关键绩效指标(KPI),实现精准考核与持续改善。

三、信息系统集成服务:打破孤岛,释放数据价值

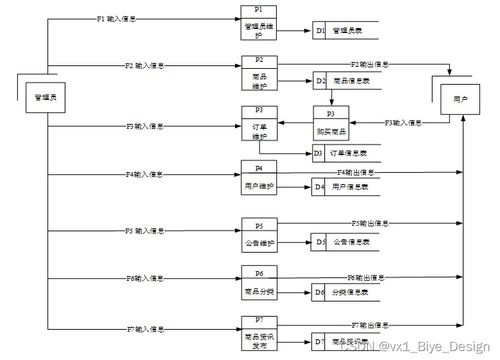

MES的真正威力在于其强大的集成能力。优秀的信息系统集成服务是确保MES成功落地并发挥协同效应的保障。集成主要包括:

- 向上集成(与计划层):与ERP系统无缝对接,接收主生产计划、物料需求计划,并反馈生产实绩、完工入库、物料消耗等信息,实现计划与执行的闭环。

- 向下集成(与控制层):通过标准接口(如OPC UA)或工业总线,与PLC、DCS、SCADA、CNC等自动化设备及控制系统连接,实现指令下发与数据采集。

- 横向集成(与同级系统):与WMS(仓储管理系统)集成,实现物料精准配送;与QMS(质量管理系统)集成,实现质量数据联动;与EAM(企业资产管理系统)集成,实现预防性维护。

- 新技术融合:与云计算、大数据、人工智能、数字孪生等新技术平台集成,构建更智能的预测性维护、高级排程、工艺优化等应用场景。

专业的集成服务不仅关注技术接口的实现,更注重业务流程的贯通、数据标准的统一以及未来扩展性的考量,确保整个信息生态的流畅与稳定。

在智能制造与工业4.0的背景下,以MES为核心的生产信息化管理系统及其深度集成,已从“可选”变为“必选”。它不仅是提升车间效率与质量的工具,更是企业实现数据驱动、柔性生产、快速响应市场变化的基础设施。企业应立足于自身实际,通过科学的规划与专业的集成服务,稳步推进MES的部署与融合,从而夯实数字化根基,迈向智能制造的新高度。